如何做好一颗高质量的螺栓

一. 具体来说介绍螺丝,单纯如是说下螺丝

螺丝:磨床,换用螺栓的椭圆形带套管的机床。由颈部和钻头(暗含外套管的圆球)两部份共同组成的两类机床,需与螺栓相互配合,用作托架相连三个暗含腔体的配件。

螺丝有各种类型。

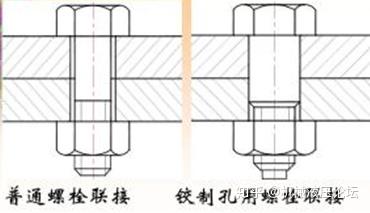

按相连的施力形式分:有分一般的螺丝和有铰制孔用的螺丝。

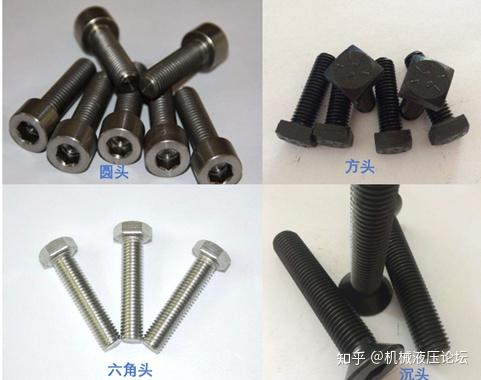

按颈部花纹分:有最上头的,尖头的,长方形头的,沉头的之类。

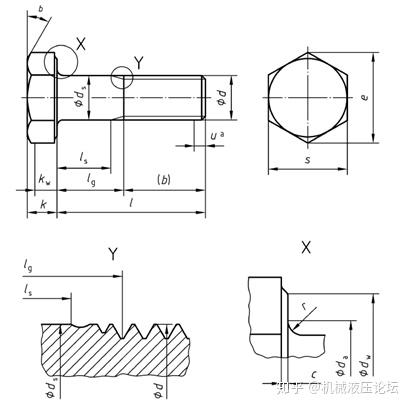

按套管宽度分成全套管和非全套管三类。

按套管的牙型分成粗牙和细牙三类,粗牙型在螺丝的象征中不表明。

螺丝依照操控性级别分成3.6、4.8、5.6、5.8、8.8、9.8、10.9、12.9七个级别,当中8.8级以内(含8.8级)螺丝织物为低碳压铸或博奈县并经退火(退火+退火),别名高强度螺丝,8.8级以下(不含8.8级)别名一般螺丝。

一般螺丝依照制作精度可分成A、B、C三个级别,A、B级为精制螺丝,C级为粗制螺丝。对于钢结构用相连螺丝,除特别注明外,一般为一般粗制C级螺丝。

当然还有其他异型螺丝和特殊用途螺丝, 就不再如是说了。

我们通篇都以10.9级高强度螺丝为例吧,来聊聊螺丝的那些事。

二.要搞好两颗螺丝,需要先设计两颗螺丝

要想搞好一件东西,具体来说要求定义好他的特性要求,这里就是技术要求吧,怎么定义技术要求呢,其实真的挺难得,你必须知道功能要求和技术要求之间的联系,技术要求来自于功能要求,功能要求是来自于使用者或者是使用环境的或其他外界条件的要求。功能要求分析可以采用质量功能展开(亦称质量屋)技术进行分析,这里不如是说了。

怎么才能把功能要求转化成技术要求呢,这就需要有一定的技术积累了,举三个单纯的例子,你想让螺丝的抗疲劳强度好一些,就要合理设计螺丝颈部过渡圆角、螺丝根部圆角、套管和钻头过渡处,然后把这些设计好的信息反映到设计图纸上或技术要求中。再比如,实际应用中要求螺丝在比较恶略的腐蚀环境中长期不被腐蚀,你就需要依照腐蚀环境根据相应的标准来选择合适的表面处理或者螺丝材料来满足应用环境要求。

另外螺丝的操控性级别,套管公差级别,尺寸精度级别,表面处理方法等都是设计中要考虑的因素,甚至有些工序的先后顺序也需要在设计时定义好(比如滚套管和调质处理,前后顺序颠倒之后对套管的疲劳强度是有一定影响的)

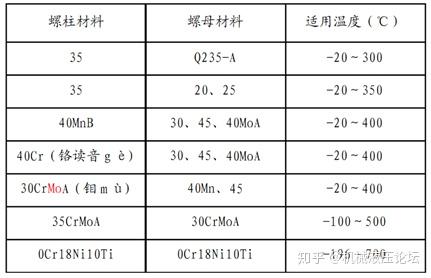

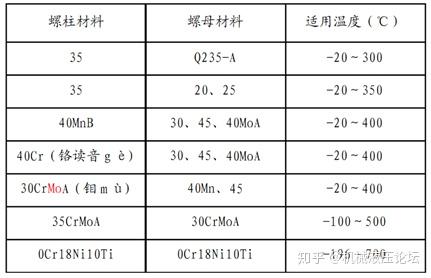

三.要使螺丝满足应用需要,材料需选好

其实螺丝设计时,材料就应该已经选好了,这里在单独说一遍是因为作者认为材料真的很重要,大部份螺丝都是一般碳钢或者压铸,这是一般情况,而螺丝有可能用在高腐蚀性环境或者温度变化比较大的环境中,或者极端温度环境,那么一般碳钢或者压铸就不太合适了,比如一般碳钢材料在极端低温情况下就会变脆,容易在毫无征兆的情况下产生脆断。而如果将其应用作高温环境下,一般碳钢会产生蠕变,即在套管没有松动的情况下,螺丝的预紧力就会降低,容易产生松动或疲劳失效。

另外有一些螺丝还要求,高抗蠕变操控性、良好的抗应力腐蚀操控性、抗氧化操控性和较低的缺口敏感性。

四.设计材料准备好,工艺顺序很重要

螺丝是怎么制造出来的呢,一般大批量生产时,都是用整盘盘条,然后校直之后截断成需要的宽度的。有些工序是可以根据生产厂家的生产设备布局调换顺序的,但是有些工序是不能调整的,如果工序调整了就可能影响产品质量,或降低产品操控性。

工艺顺序确定的一个重要的依据是在不影响产品操控性,或者在保证产品质量的前提下,使生产效率提高,减低生产成本。

哪些工艺顺序调整了会影响产品质量呢,比如退火和滚压套管,如果螺丝没有特殊的抗疲劳操控性要求,退火后滚压套管或者退火前滚压套管都是没有问题的,但是如果对疲劳强度要求高的话,就必须在退火后滚压套管。

盘元-校直-退火-剥氧化皮-墩头-退火-滚套管-表面处理-润滑-包装

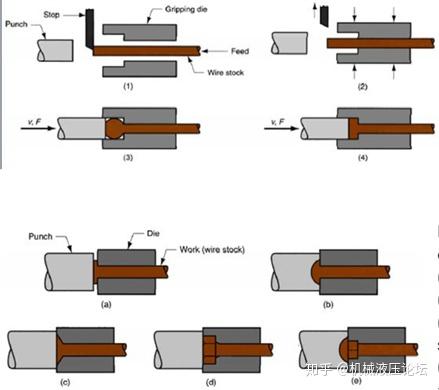

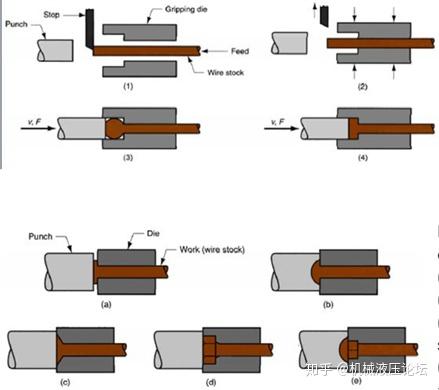

五.镦螺丝头

冷镦工艺是机床颈部成型的首选工艺,冷镦工艺具有生产率高,材料利用率高、表面质量和内部质量高等特点,当钢棒被截断成需要的宽度后,就可以镦头了,镦头可以是冷成型也可以是热成型。一般情况下比较小的螺丝采用冷镦成型,大的螺丝采用热镦成型。

锻造成型的螺丝头,金属纤维连续,强度高,抗疲劳操控性更好。

六,退火

退火高强度螺丝的制造中的重要工序之一,其目的是提高机床的综合力学操控性,退火工艺对机床,特别是高强度螺丝的内部质量有着非常重要的影响。

随着时代的发展,90年代以后具有保护作用的连续退火生产线占据了主导地位。该装置除具有优良的密封操控性外,还可通过计算机对温度和工艺参数进行精确控制,并具有设备故障报警和表明功能。在退火和退火退火的全过程中,炉外会产生一些氧化气体。通过一系列的化学变化和高强度螺丝表面的锈蚀,高强度螺丝材料会自行脱碳。据技术人员如是说,中碳压铸脱碳比碳钢脱碳严重,脱碳最快温度在700~800℃之间。

脱碳是螺丝在热护理阶段需要预防的一种失效因素,脱碳会引起局部强度降低,在螺丝施力是容易产生微裂纹,然后发展成疲劳失效。

套管表面增碳会使强度增加而塑性降低,导致延迟裂纹或者断裂。

煤气控制不好,还会造成钻头脱碳超差。在高强度螺丝冷镦粗过程中,原材料的退火脱碳层不仅存在,而且挤压到高强度螺丝套管的顶部。此时,需要退火的高强度螺丝表面不需要预先设计的硬度,此时高强度螺丝的力学操控性将大大降低。

炉气的碳势从广义上来说,是指在一定温度下,炉内气氛与一定含碳量的钢件相界面上化学反应达到平衡的炉气状态。炉气的碳势高低决定于炉气本身的共同组成成分、炉气所处的温度以及炉内的催化、催化剂条件等因素。对保护气体而言,炉气的碳势应与钢件本身的含碳量相当或略高,这样才能使钢件在加热过程中不发生氧化和脱碳作用。

为了使碳势对渗碳过程产生有利的综合效果,可分段控制炉气的碳势,即开始阶段尽可能提高碳势,因为这时工件的吸碳能力很强,不易产生炭黑,碳势高可使渗层表面的浓度梯度大,有利于进行扩散,并提高渗速。第二阶段要适当降低碳势,因为表层已建立了较高的浓度梯度和达到了一定的渗层深度,这时工件表面的吸碳能力已开始下降,所以碳势不宜太高,以免产生炭黑。第三阶段是扩散时期,炉内碳势可进一步降低,以使表层的碳浓度梯度和渗层深度达到工艺上的要求。

七.滚压套管

滚压套管之前,需要把将要滚压套管的部份车削至套管中径尺寸。

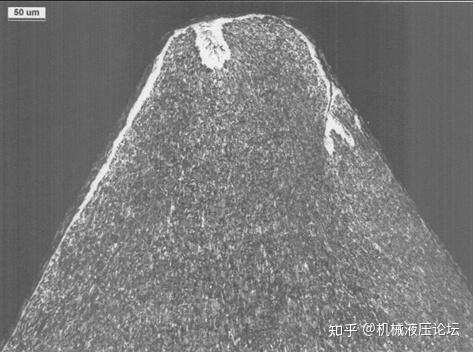

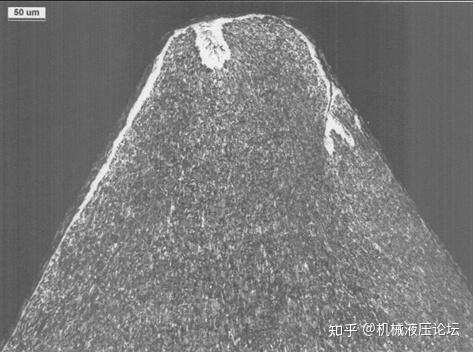

滚压由丝板(滚模)压力使套管成形。滚压工艺形成的套管优点是套管部份的塑性金属纤维流线不被切断,因此螺丝强度增加,精度高,质量均一,因而滚压工艺被广泛采用。

为了制出最终产品的套管外径,所需要的套管坯径是不同的,因为它受套管精度,材料有无镀层等因素限制,比如 如果套管将来要做热镀锌表面处理,在套管加工时就要考虑表面处理对套管最终尺寸的影响,在滚压套管是就需要提前。

滚(搓)压套管是指利用塑性变形使套管牙成形的加工方法。它是用暗含和被加工的套管同样螺距和牙形的滚压(搓丝板)模具,一边挤压椭圆形螺坯,一边使螺坯转动,最终将滚压模具上的牙形转移到螺坯上,使套管成形。

滚(搓)压套管加工的共同点是滚动转数不必太多,如果过多,则效率低,套管牙表面容易产生分离现象或者乱扣现象。反之,如果转数太少,套管直径容易失圆,滚压初期压力异常增高,造成模具寿命缩短。

滚压套管常见的缺陷:套管部份表面裂纹或划伤;乱扣;套管部份失圆。这些缺陷若大量发生,就会在加工阶段被发现。如果发生的数量较少,生产过程注意不到这些缺陷就会流通到用户,造成麻烦。因此,应归纳加工条件的关键问题,在生产过程控制这些关键因素。

八.表面处理

用作生产螺丝的材料有很多,比如,碳钢、压铸、以及不锈钢。但是最常用最经济的材料还是碳钢。碳钢本身没有防腐能力,因此需要在其表面进行适当的处理才能满足防腐的要求。

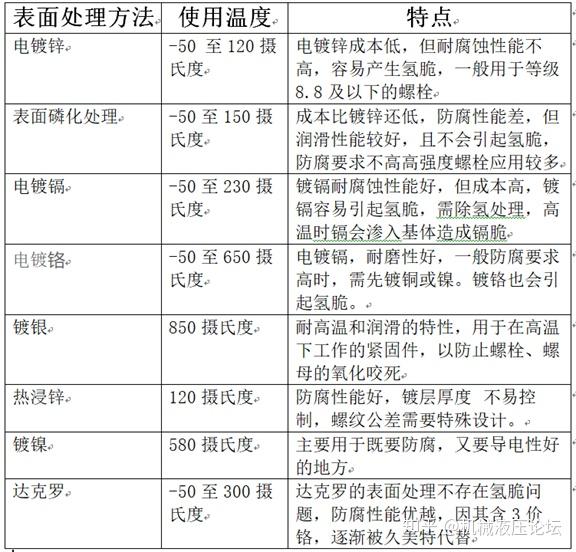

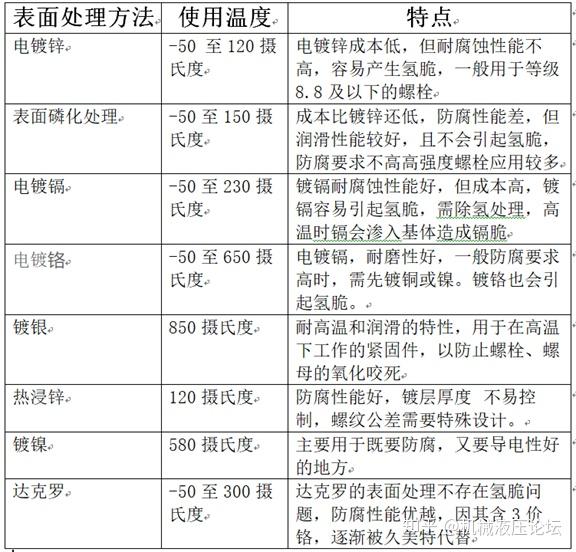

不同的表面处理方法有不同的防腐级别,并且防腐涂层的特性也各有差异,不同涂层的使用温度也各有不同,下面如是说几种常用的螺丝表面处理方法。

九.润滑

不同的润滑材料涂覆在相同的套管表面摩擦系数也不尽相同,即使同一种润滑材料涂覆在不同表面处理的套管表面,摩擦系数也会不同。并且不同的润滑材料适用的工作温度也不尽相同,超出工作温度范围,就会失去润滑作用。

一般油脂即可起到润滑的作用,也具有一定的防腐效果,但是如果环境温度高于120摄氏度,油脂就会发挥。油脂没法应用作真空环境中。

石墨是一种很好的套管润滑剂,但是石墨必须和流体介质混合使用,石墨的工作温度受介质的工作温度影响。

二硫化钼是最常用的润滑剂,二硫化钼低温减磨效果很好,当温度高于390℃时,就变成了三硫化物,会起到增磨的作用。

以下为不同的润滑材料与不同的套管表面处理匹配时,摩擦系数的可能范围

因此,只有设计、选材、退火、滚压套管、表面处理、润滑等重要工艺都搞好了,才可能做出质量好的螺丝。